La unión óptica por contacto representa una revolución silenciosa en el mundo de la óptica y la ingeniería de materiales, donde los límites entre lo macroscópico y lo molecular se difuminan para crear un enlace excepcionalmente preciso y duradero entre dos superficies. A diferencia de los métodos tradicionales que recurren a adhesivos o substancias intermedias para unir piezas, esta técnica se basa en una interacción molecular minuciosamente controlada, lo que permite que dos elementos se unan casi como si fueran uno solo, sin introducir pérdidas ópticas o distorsiones. En esencia, esta técnica aprovecha las fuerzas intermoleculares, principalmente las fuerzas de Van der Waals y, en algunos casos, enlaces de hidrógeno, para unir superficies que han sido pulidas con una suavidad extrema, alcanzando un nivel de aspereza superficial inferior a un nanómetro. Para lograr esta unión, es fundamental que las superficies estén absolutamente limpias y libres de contaminantes microscópicos o partículas que podrían interferir en la formación del enlace. El proceso inicia con la preparación rigurosa de las superficies a unir.

Regularmente, esto se realiza en entornos controlados, a menudo bajo vacío, para minimizar la presencia de polvo y otras impurezas. La limpieza de las superficies puede incluir la utilización de solventes especializados y técnicas de limpieza ultrasónicas para eliminar cualquier residuo. Este paso es crucial porque incluso las imperfecciones más pequeñas, del orden de nanómetros, pueden impedir que las fuerzas intermoleculares ocurran con la intensidad necesaria para crear una unión estable. Una analogía útil para entender esta unión es la técnica de "wringing" o frotamiento usado en los bloques patrón de precisión. Cuando dos bloques excepcionalmente pulidos se presionan entre sí y se frotan ligeramente, estas superficies se adhieren, no por pegamento, sino por las fuerzas moleculares que actúan en la interfaz.

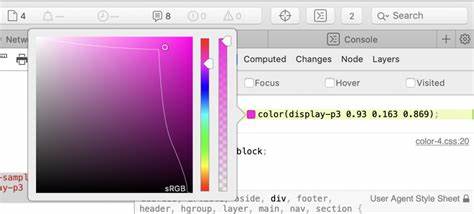

Esta propiedad sirve para crear bloques de medida combinados con exactitud submicrométrica. La unión óptica por contacto extiende este principio a materiales y aplicaciones ópticas, donde se requiere no sólo adhesión sino también transparencia y mínima interferencia en el paso de la luz. Los desafíos técnicos para lograr esta unión son considerables. La superficie debe ser ultra lisa, con un acabado que normalmente sólo se puede obtener con procesos avanzados de pulido y lapeado que alcanzan rugosidades inferiores a 1 nanómetro RMS (raíz cuadrada media). Además, los materiales de las superficies deben ser compatibles en cuanto a sus propiedades térmicas, principalmente la expansión térmica, para evitar tensiones internas que puedan comprometer la unión durante cambios de temperatura.

Una vez que las superficies están limpias y alineadas, es posible presionarlas juntas en condiciones controladas, a veces combinando presión y temperatura para fomentar la formación de enlaces químicos permanentes, como es el caso de la creación de enlaces Si-O-Si en el vidrio. Estos procesos de post-tratamiento o «annealing» pueden transformar una unión basada en fuerzas intermoleculares débiles en una unión química estable que prácticamente convierte las dos piezas en una sola unidad estructural. Las aplicaciones de la unión óptica por contacto son variadas y cruciales, especialmente en la fabricación de óptica de precisión, donde la calidad del interfaz puede ser determinante para el rendimiento del sistema óptico. Esto incluye la fabricación de lentes compuestas, prismas, filtros y otros componentes donde se requiere minimizar pérdidas por reflexión, interferencia interna o dispersión lumínica. Al eliminar la necesidad de un adhesivo intermedio, se reducen las fuentes de error óptico y se mejora la durabilidad del conjunto.

Además de la industria óptica, esta técnica ha encontrado interés en sectores como la microelectrónica y la fabricación de dispositivos semiconductor, donde la unión precisa y libre de contaminantes es fundamental. La tecnología comparte ciertos paralelos con el proceso de unión directa de wafers y otros componentes, donde la limpieza extrema y la compatibilidad material son condiciones sine qua non. El potencial de la unión óptica por contacto también se extiende a la mejora de dispositivos cotidianos, como las cámaras de los teléfonos móviles, donde la integración de múltiples capas ópticas con máxima transparencia y mínima reflectividad puede traducirse en imágenes de mayor calidad. Incluso en la industria aeroespacial y científica, donde instrumentos ópticos requieren tolerancias extremas y estabilidad frente a condiciones ambientales adversas, esta técnica ofrece soluciones que otros métodos no pueden igualar. No obstante, el proceso no está exento de dificultades prácticas.

La manipulación de piezas extremadamente planas y delicadas requiere equipos especializados y ambientes controlados, lo que limita su aplicación a laboratorio o producción industrial avanzada. La fragilidad de la unión en etapas iniciales, antes del tratamiento térmico o presión prolongada, también demanda precaución para evitar daños durante el ensamblaje o el transporte. Los estudios recientes han profundizado en la comprensión de los mecanismos subyacentes que hacen posible esta unión. Además de las fuerzas de Van der Waals, otros fenómenos relacionados, como el efecto Casimir, están siendo investigados para determinar su influencia en la adherencia a nivel nanoscópico. Estas investigaciones sugieren que aspectos cuánticos podrían jugar un papel en la interacción de superficies extremadamente cercanas, abriendo nuevas vías para mejorar y controlar estos procesos.

También vale la pena destacar que aunque la unión óptica por contacto es una técnica que elimina el uso de adhesivos tradiciones, en ciertos casos se emplean tratamientos químicos que activan la superficie para facilitar enlaces más fuertes. Estas metodologías químicas complementan la pureza mecánica de la unión con un soporte molecular más robusto, adecuado para aplicaciones donde la mayor durabilidad es indispensable. En resumen, la unión óptica por contacto marca un punto de convergencia impresionante entre la física clásica y la interacción molecular. Al alcanzar condiciones tan exigentes en cuanto a la limpieza, uniformidad y compatibilidad de materiales, se obtiene un enlace que si bien comienza con fuerzas intermoleculares relativamente débiles, puede transformarse en una conexión sólida e integrada a nivel químico. Esta capacidad de conectar lo macroscópico con lo molecular abre puertas a innovaciones en diversos campos, donde la precisión y la integridad óptica no admiten compromisos.

Para quienes consideran experimentar con esta técnica, es fundamental disponer de un laboratorio equipado con herramientas para limpieza ultrafina, sistemas de alineación micrométrica y cámaras de vacío o control ambiental. Aun así, los beneficios en términos de rendimiento óptico y durabilidad pueden justificar con creces la inversión en infraestructura y desarrollo. El futuro de la unión óptica por contacto es prometedor, con avances tecnológicos que podrían hacer que sus aplicaciones se extiendan desde los entornos más especializados hasta dispositivos de consumo masivo, mejorando significativamente la calidad, eficiencia y fiabilidad de sistemas ópticos y electrónicos. En ese sentido, la unión óptica por contacto es un claro ejemplo de cómo los principios moleculares pueden ser efectivamente trasladados y aprovechados en el mundo tangible, revolucionando industrias y ampliando las fronteras de la ingeniería de precisión.