La evolución constante de la tecnología electrónica demanda soluciones innovadoras que permitan fabricar componentes más pequeños, eficientes y con mayor desempeño. En este contexto, la impresión 3D de trincheras profundas se posiciona como una técnica revolucionaria que impulsa la próxima generación de dispositivos de radiofrecuencia (RF) con niveles de precisión nunca antes alcanzados. Esta tecnología promete superar las limitaciones de los métodos tradicionales y abrir un amplio abanico de aplicaciones en comunicaciones inalámbricas, sensores avanzados y electrónica miniaturizada. Durante décadas, la fabricación de dispositivos RF ha dependido de procesos de litografía convencionales, que inclusive las técnicas más avanzadas como la litografía con electrones y la nanoimpresión han encontrado dificultades para crear estructuras con alta relación de aspecto y definición nanométrica. Específicamente, la fabricación de componentes metálicos en RF presenta importantes retos: controlar el espesor uniformemente, mantener la verticalidad de las paredes laterales y emplear materiales adecuados que aseguren rendimiento óptimo y escalabilidad.

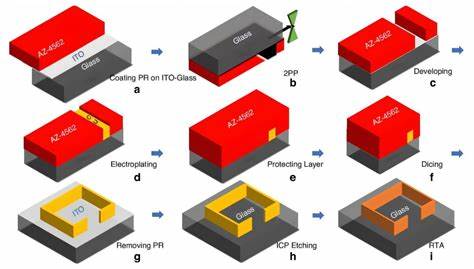

Estas limitaciones han restringido el desarrollo y la integración de circuitos compactos que respondan a las demandas crecientes de las comunicaciones modernas. En contraste, la impresión 3D por polimerización multiphotónica (2PP) emerge como una solución innovadora gracias a su capacidad para esculpir estructuras tridimensionales con resolución nanométrica y diseño totalmente flexible. Sin embargo, hasta hace poco, la integración de esta tecnología para la fabricación de dispositivos funcionales de RF ha sido esquiva debido a incompatibilidades con procesos metálicos robustos necesarios para conferir funcionalidad eléctrica y mecánica a las piezas impresas. Científicos de la Universidad Bilkent y de la Universidad Tecnológica de Nanyang han desarrollado un proceso pionero que combina la precisión de 2PP con técnicas avanzadas de procesamiento de metales. Mediante la impresión 3D de profundas trincheras en una capa fotosensible, y su posterior relleno con cobre mediante electroplatinado, han logrado crear resonadores RF ultracompactos con frecuencias ajustables entre 4 y 6 GHz y una calidad excepcional acompañada de proporciones de hasta 1:4 en altura y ancho.

Posteriormente, el uso de grabado en seco elimina las capas semilla, produciendo estructuras metálicas verticales con paredes planas y una precisión dimensional asombrosa, con características tan pequeñas como 2–3 micrones de ancho y más de 10 micrones de altura. Este avance se configura como un hito en la fabricación avanzada de metamateriales y componentes RF, gracias a la combinación armoniosa de técnicas aditivas y sustractivas, que garantiza la fidelidad estructural y funcionalidad requerida para aplicaciones de alta frecuencia. Entre los logros más destacados está el incremento de los factores de calidad (Q) en seis a siete veces al optimizar el grosor metálico, además de la capacidad para modificar la frecuencia de resonancia en hasta 200 MHz solo por ajustes geométricos, permitiendo una personalización específica orientada a aplicaciones particulares. En comparación con los resonadores tradicionales fabricados mediante circuitos impresos (PCB), las estructuras 3D lograron mantener o superar el desempeño mientras reducen el espacio necesario en un 45%. Esta reducción significativa en tamaño no solo abre la puerta para la miniaturización en dispositivos RF, sino también para integrarlos en sistemas con limitaciones de espacio, como dispositivos portátiles, sensores implantables y redes de Internet de las cosas (IoT).

Para garantizar la estabilidad estructural y la resistencia térmica y mecánica, el equipo empleó un proceso rápido de recocido para fortalecer los enlaces de cobre, asegurando la durabilidad del dispositivo bajo condiciones operativas rigurosas. El uso de microscopía electrónica de barrido (SEM) confirmó la alta calidad y robustez de las estructuras, reafirmando la viabilidad y repetibilidad del método para producción a escala. Contrariamente a las técnicas de litografía tradicionales, que suelen ser costosas y limitadas en escalabilidad, esta metodología presenta una vía asequible y adaptable para la fabricación industrial, facilitando el acceso a tecnologías avanzadas en diferentes sectores. Las implicaciones de esta innovación se extienden más allá de las telecomunicaciones. En el área biomédica, la posibilidad de fabricar microcomponentes RF compactos y precisos impulsa el desarrollo de dispositivos implantables y vestibles para diagnóstico y tratamientos personalizados.

La integración con sistemas microelectromecánicos (MEMS) añade un nuevo nivel de funcionalidad, permitiendo antenas on-chip y procesadores de señales que optimizan la eficiencia energética y la capacidad de transmisión en redes densas. Además, el alto control geométrico permite explorar diseños complejos de metamateriales, abriendo camino para estructuras con propiedades electromagnéticas únicas y controlables, que actualmente son difíciles de fabricar con métodos tradicionales. La evolución continua en tecnología inalámbrica, con la adopción masiva de 5G y la próxima llegada de 6G, junto a la demanda creciente de dispositivos inteligentes y wearables, exige componentes cada vez más compactos y eficientes. La impresión 3D en trincheras profundas ofrece la plataforma perfecta para satisfacer estas necesidades, al ampliar los límites de la miniaturización sin sacrificar la calidad y desempeño. El futuro de esta tecnología apunta hacia la integración de nuevos materiales funcionales y el desarrollo de estructuras multilayer que aumenten aún más las capacidades y aplicaciones de estos dispositivos RF.

La posibilidad de escalar la producción y adaptarse a diferentes requisitos industriales garantiza un impacto significativo en la fabricación de electrónica de próxima generación. En conclusión, la impresión 3D en trincheras profundas representa un cambio radical en la manera de fabricar dispositivos de radiofrecuencia, combinando la precisión nanométrica, la flexibilidad en diseño y la robustez funcional. Estas innovaciones no solo mejoran el rendimiento técnico sino que también abren la puerta a una nueva era de miniaturización y personalización de componentes, sentando las bases para la evolución tecnológica en telecomunicaciones, sensórica, medicina y electrónica integrada. La convergencia exitosa de impresión 3D y metales funcionales está destinada a transformar sectores clave e impulsar avances disruptivos en el ecosistema tecnológico global.