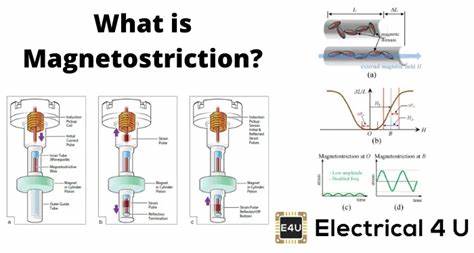

La magnetostricción es un fenómeno físico que describe cómo ciertos materiales ferromagnéticos cambian sus dimensiones o se deforman al ser sometidos a un campo magnético. Esta propiedad, aunque puede parecer sutil, tiene aplicaciones prácticas y tecnológicas de gran relevancia en la ingeniería moderna, las telecomunicaciones, la automatización y la robótica. Entender la magnetostricción permite no solo aprovechar sus beneficios sino también minimizar efectos secundarios no deseados, como la pérdida de energía o ruidos acústicos generados en dispositivos eléctricos. El descubrimiento inicial de la magnetostricción data de 1842 cuando el científico James Joule observó, por primera vez, que una barra de hierro modificaba levemente su longitud al ser magnetizada. Este hallazgo abrió la puerta a un campo de estudio profundo que combina física del estado sólido, magnetismo y mecánica de materiales.

Desde un punto de vista físico, los materiales ferromagnéticos están divididos en dominios magnéticos, que son regiones donde los momentos magnéticos atómicos están alineados uniformemente. Al aplicar un campo magnético, estos dominios cambian su orientación y sus límites se mueven, produciendo una reestructuración interna que genera una deformación macroscópica del material. Este cambio dimensional se conoce como deformación magnetostrictional y es consecuencia de la anisotropía magnetocristalina, es decir, la variación en la energía requerida para magnetizar el cristal en diferentes direcciones. Cuando el campo externo intenta alinear la magnetización lejos del eje fácil, el material se acomoda para minimizar su energía total, alterando paralelamente su forma. La magnitud de esta deformación es pequeña, típicamente en el rango de microdeformaciones (10^-6), pero su efecto es significativo para diversas aplicaciones tecnológicas.

Además, esta propiedad presenta un comportamiento histerético, es decir, la relación entre la deformación y la intensidad del campo magnético presenta bucles que son dependientes del historial magnético del material, complicando su análisis y modelado. Estos modelos se enfocan en describir el comportamiento no lineal y las pérdidas de energía relacionadas con la magnetostricción y suelen emplear teorías como el modelo de Preisach o el modelo de Jiles-Atherton. Estos permiten predecir respuestas en situaciones prácticas, desde pequeños campos hasta aquellos que saturan magnetización y deformación. Entre los materiales con esta propiedad, el cobalto se destaca por mostrar la mayor magnetostricción a temperatura ambiente para un elemento puro, alrededor de 60 microdeformaciones. Sin embargo, uno de los materiales más relevantes en ingeniería es Terfenol-D, una aleación de terbio, disprosio y hierro que puede alcanzar deformaciones de hasta 2000 microdeformaciones bajo campos magnéticos moderados.

Terfenol-D es ampliamente utilizado en actuadores y sensores donde la conversión de energía magnética en movimiento mecánico es esencial. No obstante, su fragilidad limita algunas aplicaciones. En respuesta a estos desafíos, han surgido nuevos materiales como Galfenol (aleación de hierro y galio) y Alfer (aleación de hierro y aluminio), los cuales ofrecen deformaciones moderadas pero mayor ductilidad y mejor comportamiento mecánico, ampliando el rango de aplicaciones posibles. Además, materiales amorfos como Metglas 2605SC se caracterizan por su elevada constante de saturación magnetostriction y baja anisotropía magnética, facilitando la construcción de dispositivos MEMS con eficiencia energética. Un material importante sin elementos de tierras raras es la ferrita de cobalto (CoFe2O4), que posee una magnetostricción considerable y permite ajustes mediante tratamientos térmicos y procesos bajo presión que inducen anisotropía magnética uniaxial, mejorando así sus propiedades para sensores y actuadores.

Las propiedades mecánicas de los materiales magnetostrictivos están influidas por su microestructura. En particular, los aleaciones monocristalinas presentan mayor capacidad de deformación, pero suelen ser frágiles y con propiedades mecánicas anisotrópicas. El procesamiento metalúrgico avanzado permite obtener estructuras policristalinas con orientación preferente de granos, lo que mejora la ductilidad y retiene buenas características magnetostrictivas. Técnicas como la incorporación de partículas durante la fundición, el recocido en atmósferas específicas y los tratamientos compuestos de deformación controlada han sido claves para conseguir estos avances. El uso de pretratamientos como la aplicación de estrés compresivo antes de su activación magnética puede incrementar la magnetostricción hasta en un 90%.

Esto se debe a una mejor alineación de los dominios magnéticos inducida por el esfuerzo, que actúa como una forma de memoria estructural interna, permitiendo optimizar la respuesta del material frente al campo aplicado. Los materiales magnetostrictivos también muestran un comportamiento constitutivo complejo, combinando efectos magnéticos, mecánicos y térmicos. En campos y tensiones pequeñas, un modelo lineal piezomagnético puede describir su respuesta, pero para rangos mayores se requieren modelos con capacidad de capturar no linealidades, histéresis y acoplamientos entre variables. Las investigaciones recientes apuntan a modelos computacionales eficientes que permitan diseñar dispositivos con mayor precisión y menores pérdidas de energía. Las aplicaciones prácticas de la magnetostricción son variadas y de gran innovación.

Los actuadores magnetostrictivos se emplean en sistemas de precisión para controlar movimientos finos en robótica o sistemas ópticos. En sensores, esta propiedad permite detectar variaciones de campo magnético, deformaciones mecánicas o vibraciones con alta sensibilidad y rapidez de respuesta. Además, en la electrónica, la magnetostricción se ha utilizado en líneas de retardo para procesamiento de señales, así como en altavoces y auriculares magnetostrictivos que ofrecen ventajas en eficiencia y calidad acústica frente a tecnologías convencionales. Sin embargo, la magnetostricción también puede generar efectos no deseados, como el zumbido de transformadores, causado por la vibración higroscópica de sus núcleos ferromagnéticos al cambiar el campo magnético oscilante. En el ámbito militar y sonido submarino, materiales magnetostrictivos fueron fundamentales durante la Segunda Guerra Mundial para la fabricación de transductores sonar.